Новое на сайте

Опубликован журнал № 1/2024 и его содержание.

26.03.2024Опубликован журнал № 4/2023 и его содержание.

28.12.2023

Результаты опросов по терминологии

Самойлов С.В. инженер-консультант

RUKO GmbH

О сверлении корончатыми свёрлами

Практически любой мужчина, даже не будучи слесарем по профессии, хотя бы раз в жизни сталкивался с применением спирального сверла по металлу и знает, как оно выглядит. Но только специалисты знают о существовании корончатых свёрл и умеют их применять.

В действительности корончатое сверло (корончатая фреза, кольцевое сверло, трубчатое сверло, трепанирующее сверло) существует как вид более 100 лет и активно применяется в различных производствах.

Знакомимся с конструкциями

На сегодня можно условно выделить три типа корончатых свёрл.

• первый и самый простой тип корончатого сверла — это биметаллические корончатые свёрла из инструментальной быстрорежущей стали HSS, которые с удовольствием используют строители как для сверления фанеры, гипсокартона и ДСП, так и для сверления листового металла. Правильнее было бы назвать их кольцевыми пилами. Эти пилы имеют режущую часть, напоминающую ножовочное полотно, свёрнутое в окружность. Диапазон диаметров — от 14 до 210 мм (по каталогу фирмы RUKO). Такие свёрла имеют сборную конструкцию, центрирующее сверло и шестигранный хвостовик под обычный сверлильный патрон.

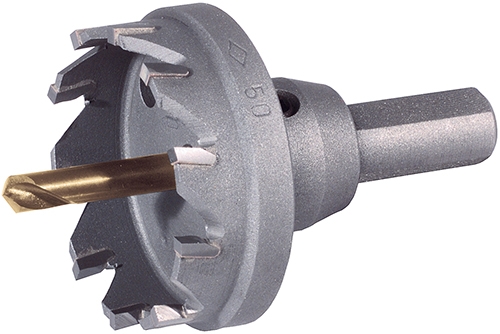

• второй тип — это более сложные и дорогие твёрдосплавные плоские корончатые свёрла, которые используют для сверления металла с применением мощных ручных дрелей и стандартных сверлильных станков. Плоскими их называют из-за небольшой толщины обрабатываемого стального листа — порядка 4-5 мм. Этот инструмент имеет напайные пластинки из твёрдого сплава, сменные центрирующие свёрла и шестигранный хвостовик. Диапазон диаметров — от 16 до 150 мм (по каталогу RUKO).

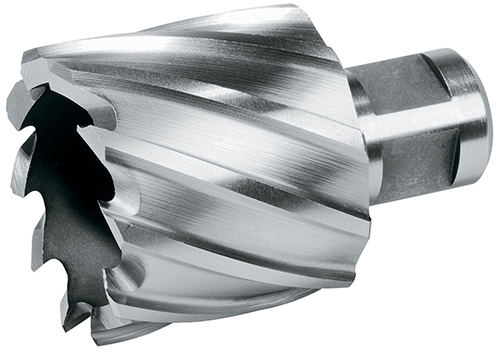

• третий тип — это корончатые свёрла, специально созданные для работы в паре с мощными стационарными или переносными сверлильными станками. Их большинство производителей в своих каталогах именуют корончатыми фрезами. Свёрла выпускаются целиком из «быстрореза» (HSS) с твёрдостью 62-64 HRC, или тело сверла из высокосортной стали оснащается зубьями из твёрдосплавных пластин. О специальных коронках мы и будем дальше рассказывать в этой статье.

Главное технологическое отличие корончатого сверла от спирального заключается в том, что корончатым сверлом можно выполнить только сквозное отверстие с последующим удалением центрального фрагмента обрабатываемого материала, а спиральным можно выполнять и «глухие» отверстия.

Конструктивные отличия:

• спиральное сверло представляет собой цилиндрический стержень, имеющий режущую часть в виде двух зубьев, переходящих в винтовые спиральные канавки, предназначенные для отвода стружки и образования режущих элементов.

• корончатое сверло — это полый цилиндр, имеющий на рабочем торце зубья, по форме напоминающие зубья пилы и специальной конструкции хвостовик.

Из особенностей корончатых свёрл можно упомянуть то обстоятельство, что диаметр сверления не может быть менее 12 мм. Это конструктивный предел, обусловленный толщиной зуба, наличием центрального отверстия под штифт-пилот и необходимостью иметь зазор между штифтом и внутренними стенками полого сверла. Максимальный диаметр выпускаемых сегодня коронок составляет 150 мм. Максимальная длина рабочей части коронок (толщина обрабатываемого материала) 110 мм при диаметре до 100 мм.

Преимущества работы корончатым сверлом

1. В процессе сверления удаляется лишь металл по контуру отверстия, т. е. существенно уменьшается площадь срезаемого металла. Как следствие уменьшаются силы резания и износ режущих кромок инструмента, увеличивается срок службы до перезаточки.

2. Не требуется использование мощного привода, так как силы резания невелики. Существенная экономия достигается на приобретении привода.

3. Большое количество режущих зубьев обеспечивает плавную безударную работу. Как следствие, поверхность отверстия имеет показатели волнистости и шероховатости меньше, чем при сверлении спиральными свёрлами.

4. Отсутствие операции предварительного засверливания и необходимости переналадки сокращает время сверления, в итоге — увеличение производительности труда на 50–120 %.

5. Возможно выполнять переносным оборудованием отверстия диаметром до 150 мм в металлоконструкциях любой степени готовности в любом пространственном положении в заводских и полевых условиях.

О станках для сверления

Корончатые свёрла пока не получили широкого распространения в условиях серийного производства. В современных мощных и жёстких по конструкции обрабатывающих центрах типа Ficep или Peddinghouse, как правило, применяют спиральные свёрла больших диаметров с внутренними каналами для подачи СОЖ. Но для мелкосерийного производства или для строительно-монтажных работ корончатые свёрла просто незаменимы. «Коронки» используют при изготовлении опор ЛЭП, при монтаже рельсовых стыков, в судостроении, при изготовлении строительных конструкций, мостов. Соответственно под этот инструмент создан отдельный класс станков — это лёгкие портативные мобильные сверлильные станки на магнитном основании. Для примера: станок от фирмы RUKO модели RS30e при весе 21,5 кг оснащён магнитом с силой притяжения 13000 Н (или 1300 кгс) и приводом мощностью 1,8 квт и способен сверлить отверстия в конструкционных сталях диаметром до 100 мм. Для отверстия диаметром 100 мм и глубиной 50-55 мм потребуется не более 5 мин.

Поскольку современные корончатые свёрла неразрывно связаны со специальными сверлильными станками, то большинство производителей станков и свёрл придерживаются одного стандарта на хвостовик сверла и крепёжный патрон. Для рабочего диаметра коронки от 12 до 60 мм используют хвостовик Weldon 19, при диаметрах от 61 до 150 мм — хвостовик Weldon 32. Для диапазона диаметров 12-60 мм ведущие производители режущего инструмента Karnasch и RUKO выпускают также хвостовики Universal, которые являются расширенной по применению модификацией Weldon 19 (охватывают и патроны сверлильных станков Nitto).

Стоит упомянуть и технические изыски: компания FEIN выпускает станки только с полуавтоматическим патроном Fein Quick In, под который разработала собственный хвостовик диаметром 18 мм, а компания Alfra в своём арсенале помимо стандартного патрона под W19 имеет полуавтоматический патрон Alfra Rota Quick, для которого доработала хвостовик W19, выполнив одну дополнительную зенковку.

В завершение темы о хвостовиках: хвостовики Weldon 19 подходят для всех выпускаемых машин с ручными патронами (Alfra, BDS, RUKO, Euroboor, Magtron, Evolution, Rotabest и т. д.). Хвостовики Universal подходят для всех этих станков, включая станки Nitto c полуавтоматическим патроном Nitto One-Touch. Хвостовики Fein подходят только под патроны Fein Quick In. Хвостовики Alfra подходят под все те станки, где применяют W19 плюс собственный полуавтоматический патрон Alfra Rota Quick.

Производители RUKO и Karnasch имеют в своих каталогах свёрла с хвостовиками Weldon 19, Universal, Fein.

Особенности сверления и выбор станка

На практике часто приходится сталкиваться с ситуацией, когда реальный срок службы сверла из «быстрореза» (HSS) или даже твёрдого сплава оказывается существенно меньше ожидаемого. Как на практике обеспечить долгую работу сверла? Для этого надо чётко выполнять рекомендации производителей, в частности правильно выбирать скорости резания, использовать СОЖ, точно и грамотно дозировать осевую подачу, своевременно убирать стружку из зоны резания.

По отзывам производственников, корончатое сверло из HSS диаметром 20-25 мм при сверлении листовой стали 3 толщиной 10-15 мм способно проделать 500-650 отверстий (рекорд составил 800 отверстий), а коронка с твёрдосплавными пластинами при тех же условиях должна проделать не менее 1000 отверстий.

Выбор материала коронки обусловлен прежде всего типом обрабатываемого материала. Общие правила таковы: для работы по конструкционным сталям и в условиях недостаточной жёсткости системы станок-инструмент-деталь (наличие вибраций) выбирают материал коронки HSS, при обработке легированных сталей и нержавеющей стали выбирают коронку с ТВ пластинами. Нужно помнить, что ТВ пластины «очень не любят» вибраций, которые могут возникать при обработке тонкого листа. И в том и в другом случае нужно правильно выбрать скорость резания и осевую подачу.

Все производители корончатых свёрл в своих каталогах приводят специальные таблицы, позволяющие правильно выбрать обороты сверла в зависимости от диаметра отверстия и типа обрабатываемого материала. Но для грамотного применения коронок необходимо иметь станки с большим диапазоном регулировок по оборотам; лучше, если это будет станок с плавной регулировкой оборотов.

|

Попробуем смоделировать реальную ситуацию подбора числа оборотов и выбора станка. Имеется заготовка: лист сталь 20 толщиной 50 мм. Необходимо просверлить отверстие диаметром 50 мм. В качестве инструмента выбираем сверло HSS L=50 мм по каталогу RUKO (артикул 108550). В этом же каталоге по таблице выбираем рекомендуемую скорость резания для обработки сверлом HSS нелегированной стали — это 30-35 м/мин. Число оборотов (N) можно рассчитать самостоятельно по формуле N = 1000 • V / π • D (здесь V — оптимальная скорость резания в м/мин., π — 3,14, D — диаметр сверла в мм) или же взять из таблицы в каталоге RUKO. Рекомендуемые обороты составят 191 об/мин. |

Большим плюсом станков на магнитном основании является возможность организовать смазку и охлаждение зоны резания в любом положении станка: напольном, потолочном, горизонтальном. Для напольного вертикального положения станка подача СОЖ организована из штатного верхнего бачка самотёком. СОЖ подаётся через патрон и центральное отверстие в корончатом сверле прямо на внутреннюю поверхность зубьев. При потолочном вертикальном расположении станка в корончатое сверло закладывают специальную пластичную смазку (типа Литол), чтобы СОЖ не лилась на голову оператору и не замкнула электронику на станке. При горизонтальном расположении оси сверления можно применить бачок с помпой, в котором вручную помпой создаётся избыточное давление воздуха, или установить штатный бачок рядом со станком на штативе для подачи СОЖ самотёком.

Определённые проблемы могут возникнуть у неопытных операторов при выборе силы давления на рукоятки ручной подачи шпинделя сверлильного станка и, соответственно, скорости осевой подачи сверла. Этих данных вы не найдёте в каталогах производителей.

Здесь всё зависит от опыта и мастерства оператора. Можно лишь дать общие рекомендации практического плана для оборотов и осевых подач для свёрл из HSS.

|

Материал |

Скорость сверления м/мин |

Подача сверла мм/об |

| Конструкционная сталь | 30-35 | 0,1-0,15 |

| Сталь легированная | 20-25 | 0,08-0,10 |

| Нержавеющая сталь | 18-45 | 0,08-0,10 |

| Чугун | 10-15 | 0,12-0,20 |

| Цветные металлы, алюминий | 60-70 | 0,22-0,45 |

Стоит упомянуть, что сегодня у ряда производителей существуют станки на магнитном основании с системой автоподачи шпинделя, практически исключающей человеческий фактор при выборе осевого усилия. В частности компания Nitto выпускает несколько моделей сверлильных станков на магнитном основании, оборудованных отдельным узлом автоподачи. Для исключения поломок свёрл такой станок оборудован защитной автоматикой, отключающей подачу и вращение при перегрузках. Недостатком данной техники является высокая стоимость, примерно в 2,5 раза дороже станка с ручным приводом.

На противоположном полюсе находится оригинальное техническое решение компании FEIN — это мощная ручная дрель Fein KBH 25 с регулятором оборотов, которая оборудована полуавтоматическим патроном для крепления корончатых фрез с хвостовиком Quick IN-PLUS. Данная система позволяет вручную сверлить отверстия диаметром до 25 мм на глубину до 20 мм, но срок жизни сверла при этом целиком зависит от квалификации исполнителя.

Как продлить жизнь сверлу?

Актуальным вопросом эксплуатации корончатых свёрл является продление сроков службы инструмента путём перезатачивания. Заточить коронку на глазок вручную не получится. Производители даже не указывают углов резания по передней и задней граням. Но эта проблема решена кардинально. Существует несколько фирм, производящих портативные станки для заточки корончатых фрез. В частности в каталоге Ruko представлена модель 1250 для заточки свёрл с диаметрами от 12 мм до 100 мм. Заточка по передней и задней поверхности зуба осуществляется без каких-либо ручных регулировок с использованием штатных делительных дисков, выбираемых по количеству зубьев на коронке. Свёрла из HSS можно перезатачивать до 6-8 раз.

Для увеличения ресурса инструмента при работе по легированным и нержавеющим сталям производители инструмента активно используют напыление износостойких покрытий. В частности компания RUKO предлагает корончатые свёрла из «быстрореза» (HSS) с напылением из алюмонитрида титана (TiAlN). Данное покрытие обладает поверхностной твёрдостью 3000 HV и термостойкостью 900 °С, что сравнимо с показателями твёрдого сплава. Покрытие придаёт инструменту из HSS уникальные свойства, позволяя обрабатывать закалённые стали на скоростях резания, ранее доступных только твёрдому сплаву, но при этом полностью устраняется характерная для твёрдого сплава проблема выкрашивания режущей кромки из-за вибраций, обусловленных слабой жёсткостью системы деталь-инструмент-станок. Дополнительным плюсом является устойчивость сверла из HSS к изгибу и ударным нагрузкам. Недостаток у корончатых свёрл с напылением есть — это их высокая цена.

Вывод

У технологии сверления корончатыми свёрлами, а соответственно у станков и рассмотренных инструментов большое будущее.

В качестве резюме хотелось бы отметить огромную роль, которую сегодня играет портативное сверлильное оборудование, оснащённое корончатыми свёрлами — это все виды производственных и монтажных работ, связанных с металлоконструкциями: в цехе, на стройке, на железной дороге, в инженерных войсках, в МЧС. Без преувеличения можно сказать, что на сегодня это оборудование стало незаменимым для сотен предприятий нашей страны.